Procedura automatycznego doboru pompy polega na wyselekcjonowaniu, z bazy dostępnych pomp, urządzeń, które będą najlepiej spełniały wymagania układu.

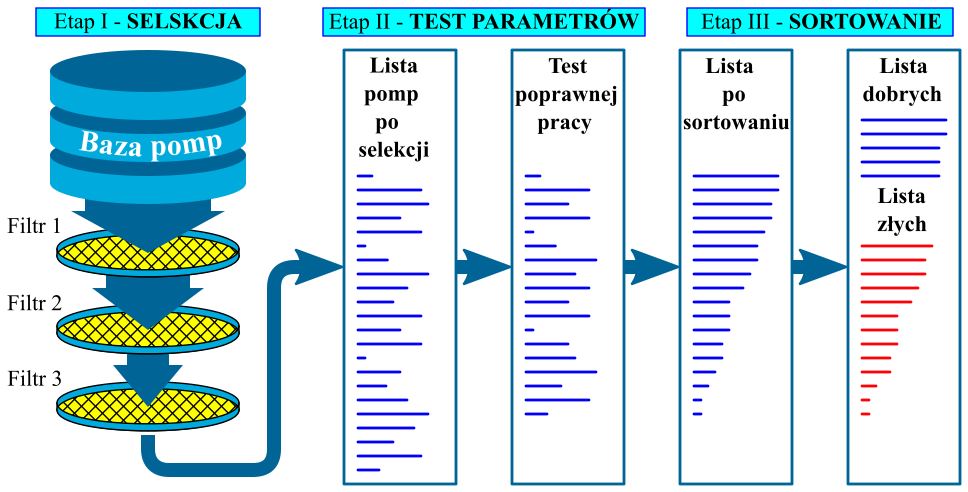

Procedura składa się z trzech etapów, przedstawionych na schemacie rys. 1.

- Etap I – Selekcja według ograniczeń,

- Etap II – Test poprawności parametrów pracy,

- Etap III – Ocena dobroci, sortowanie według kryteriów oceny.

Rys. 1. Podstawowa procedura doboru pomp

Na etapie selekcji dostępny zbiór (baza pomp) jest filtrowany przez sita ograniczeń dwustanowych. Pompy, które spełniają wszystkie warunki, umieszczane są na liście wybranych pomp.

Na etapie testów poprawności pracy, z listy usuwane są te pompy, których parametry przekraczają ograniczenia techniczne.

Na etapie sortowania, do każdej pompy z listy przypisywana jest jej ocena, według wybranego kryterium dobroci, a następnie lista ta jest sortowana według wartości ocen. Ostatnią czynnością jest odrzucenie z listy pomp o najniższych wartościach ocen.

Filtrowanie danych ( Etap I )

Selekcja pomp pod względem kryteriów dwustanowych w znacznym stopniu przyśpiesza procedurę doboru. Na tym etapie nie analizujemy współpracy pompy z układem.

Każda pompa w bazie ma przypisane klucze selekcji i zakresy dopuszczalnych parametrów. Przykładem takich kluczy i parametrów są:

- zastosowanie,

- typ konstrukcyjny,

- temperatura maksymalna,

- ciśnienie maksymalne,

- napięcie zasilania,

- zakres pracy,

- itp.

Na przykład, jeżeli szukamy pompy „do ścieków” na napięcie „1x230V” o wydajności Qw~20 m3/h, to:

Filtr 1 będzie sprawdzał czy na liście zastosowań pompy producent umieścił klucz „do ścieków” ,

Filtr 2 będzie sprawdzał czy pompa zasilania jest napięciem „1x230V”,

Filtr 3 będzie sprawdzał czy nominalna wydajność pompy mieści się w granicach Q_w \cdot 0,7 < Q_n < Q_w \cdot 1,3 .

W rzeczywistych procedurach wyszukiwania zwykle definiowana jest większa liczba różnych filtrów, a wartości ograniczeń ustalane są tak aby zapewnić wysoką efektywność doboru.

Zasady tworzenia kluczy: zastosowań, odporności chemicznej i konstrukcji zostały omówione w książce Układy pompowe.

Efektem działania filtrów jest nieposortowana lista wybranych pomp spełniających kryteria dwustanowe.

Test poprawności parametrów pracy ( Etap II )

Dla każdej pompy z listy, wyznaczany jest rzeczywisty punkt pracy układu pp.

Wyznaczony punktu pracy pp pozwala określić rzeczywiste parametry pracy pompy:

- wydajność – Qr ,

- wysokość podnoszenia – Hr ,

- moc – Pr ,

- wymaganą nadwyżkę antykawitacyjną – NPSHRr ,

- sprawność – ηr .

Parametry te muszą spełniać warunki techniczne poprawnej pracy.

Najczęściej stosowanymi warunkami są:

- określone przez producenta, ograniczenie zakresu pracy pompy,

- warunek pracy bezkawitacyjnej.

Pompy niespełniające technicznych warunków poprawnej pracy są usuwane z listy.

Ocena doboru pomp do układu ( Etap III )

Do oceny jakości doboru pomp do układu, najczęściej wykorzystywana jest funkcja dobroci D. Funkcja ta pozwala na wielokryterialną ocenę parametrów pompy. Funkcja dobroci określona jest wzorem (1).

D = \sum{W_i \cdot K_i} (1)

D - funkcja dobroci,

Ki – kryterium oceny,

Wi– waga kryterium.

Kryteria Ki stosowane do budowy funkcji dobroci są zwykle standaryzowane do wartości 1, co oznacza, że ich wartości mieszczą się w granicach 0 < K < 1.

Najczęściej wykorzystywanymi kryteriami są:

- rzeczywista sprawność pracy pompy w układzie,

- wskaźnik dopasowania wydajności pompy.

Definicje różnych kryteriów oceny opisano na stronie Kryteria oceny energetycznej pracy układu pompowego.

Waga kryterium Wi jest miarą preferencji użytkownika lub projektanta, prowadzącego obliczenia. Im waga jest ważniejsze tym kryterium jest wyższe. Zwykle przyjmuje się, że wartości wag zmieniają się w granicach 0 < W < 1.

PAMIĘTAJ

- Układ ze źle dobraną dobrą pompą będzie źle pracował

- Nie można stworzyć dobrego układu pompowego ze złą pompą

- Jeżeli układ (topologia, średnice rur, armatura) jest źle zaprojektowany to nie pomoże mu nawet najlepiej dobrana dobra pompa

WARTO SPRAWDZIĆ